Как работает бетонный завод?

Как профессиональный производитель бетоносмесительных установок, мы понимаем, что бетонный завод играет жизненно важную роль в современных строительных проектах. Он эффективно и точно смешивает различные сырьевые материалы в высококачественный бетон, закладывая прочный фундамент для всех видов строительных проектов. В этой статье мы глубоко проанализируем принцип работы бетоносмесительного завода с профессиональной точки зрения.

Определение и классификация бетонных заводов

Бетонный завод, также известный как порционный завод, представляет собой полный набор оборудования, используемого для измерения и смешивания песка, камня, цемента, воды и других примесей (таких как летучая зола, добавки и т.д.) в соответствии с заранее установленными пропорциями, и, наконец, производства бетона. В соответствии с методом смешивания и производственным процессом их можно разделить на следующие два основных типа:

-

Завод готовой смеси (завод сухого смешивания): все ингредиенты (песок, камень, цемент, примеси), кроме воды, хорошо перемешиваются в смесительной установке для получения сухой смеси, которая затем выгружается в грузовики для готовой смеси (бетоновозы), и вода добавляется для перемешивания во время транспортировки или после прибытия на место.

-

Центральный смесительный завод (завод мокрого смешивания): все ингредиенты (включая воду) смешиваются в смесительном заводе для получения непосредственно готового бетона, который затем транспортируется на строительную площадку автобетоносмесителями.

Центральные смесительные установки обеспечивают лучший контроль над качеством бетона по сравнению с заводами готовых смесей, так как смешивание всех ингредиентов происходит в центральном месте и контролируется с помощью компьютерного управления, что обеспечивает постоянство и стабильность продукта.

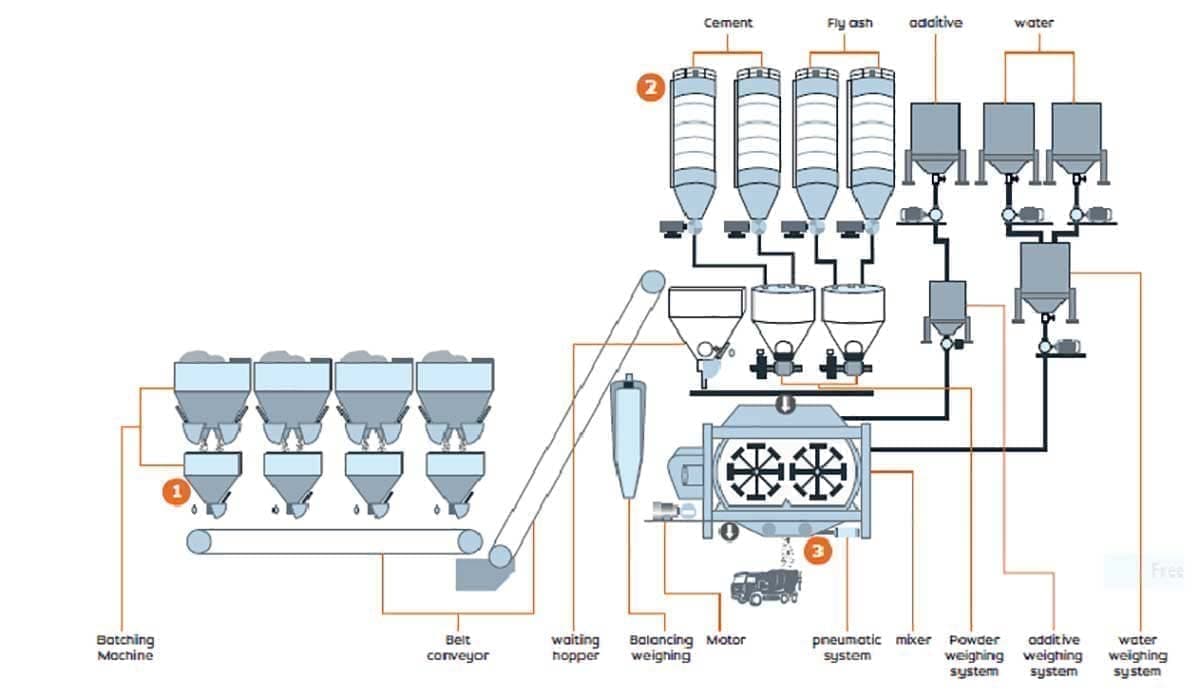

Основные компоненты бетоносмесительного завода

Полный бетоносмесительный завод состоит из нескольких основных систем, которые взаимодействуют друг с другом для завершения производства бетона. Ниже приведено подробное описание каждой системы:

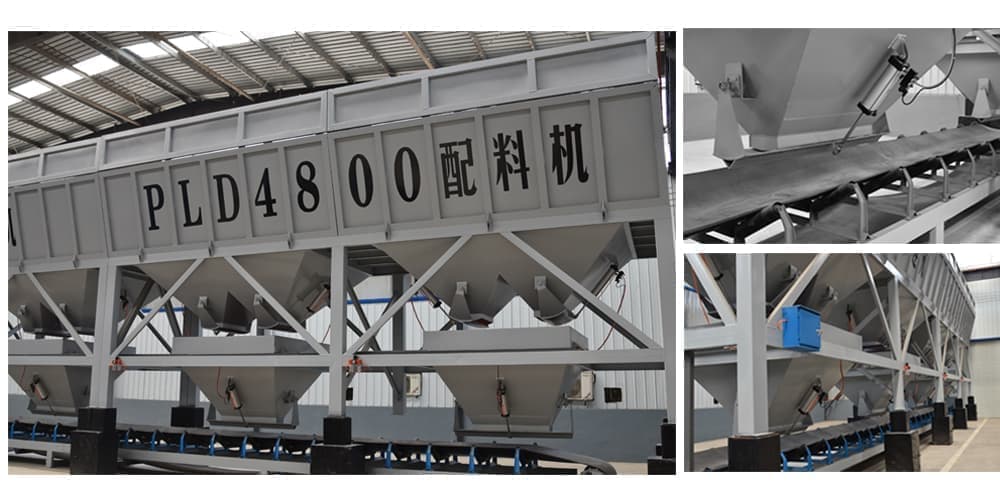

Система подачи заполнителя

Агрегат - это основной компонент бетона, включающий песок и камень, который играет роль скелетной опоры. Основная функция системы подачи заполнителей заключается в эффективном, стабильном и точном хранении, транспортировке и дозировании заполнителей, закладывая основу для конечного качества бетона.

Бункер для заполнителей: используется для хранения заполнителей различных размеров, которые разделяются по размеру частиц для удовлетворения потребностей в различных соотношениях бетона.

-

Количество: обычно 3-6, в зависимости от типа хранимых заполнителей. Обычная конфигурация:

-

3 бункера: крупный заполнитель (например, камень 20-40 мм), средний заполнитель (например, камень 10-20 мм), мелкий заполнитель (песок).

-

4 бункера: добавьте дополнительный мелкий песок или механизм бункеров песка на основе вышеуказанного.

-

5-6 бункеров: для хранения большего количества видов заполнителей, чтобы удовлетворить спрос на специальное производство бетона.

-

Производительность: зависит от производственной мощности бетоносмесительной установки и цикла оборота заполнителя:

-

Малый бетоносмесительный завод: 10-30 кубических метров/бункер.

-

Средний завод: 30-50 кубических метров/бункер.

-

Крупный завод: 50-100 кубических метров/бункер и более.

-

Форма конструкции:

-

Наземный бункер: простая структура, низкая стоимость, большая площадь, подходит для открытой площадки.

-

Полуподземный силос: уменьшение площади, уменьшение высоты загрузки, конструкция сложнее, необходимо хорошо сделать гидроизоляцию и дренаж.

-

Эстакадный силос: использование гравитационной разгрузки, повышение эффективности, уменьшение количества конвейерного оборудования, высокая стоимость, высокие требования к фундаменту, применяется на крупных станциях или площадках с ограниченными возможностями.

-

Обработка внутренней стенки: для предотвращения склеивания и засорения внутренняя стенка часто изготавливается из гладких материалов (например, облицовка из стальных листов, износостойкое покрытие) и оснащается вибраторами или пневматическими устройствами для разбивания арок.

Транспортировочное оборудование: подает заполнитель из бункера в дозатор или смеситель.

-

Ленточный конвейер: широко используется, простая конструкция, большая производительность, простота обслуживания. В зависимости от расстояния транспортировки, объема и характеристик материала выбирается соответствующая ширина ленты, скорость и угол наклона.

-

Подъемный ковш: используется для вертикального подъема заполнителей в случаях с ограниченным пространством, подходит для малых и средних станций. Существуют типы кольцевых и пластинчатых цепей, которые выбираются в зависимости от высоты подъема и объема.

-

Наклонный ленточный конвейер: угол наклона, как правило, не превышает 20 градусов, больший угол необходимо использовать для предотвращения проскальзывания краевой ленты.

Измерительная система: для обеспечения точности пропорционирования.

-

Электронное взвешивающее устройство: высокоточный тензодатчик, точность до ±2% или выше.

-

Дозирование в нескольких бункерах: каждый бункер соответствует дозирующему бункеру, что позволяет измерять несколько агрегатов одновременно.

-

Дозирование на ленточном конвейере: тензодатчик устанавливается на ленточный конвейер для обеспечения непрерывного дозирования.

Система подачи порошка

Порошковые материалы (цемент, летучая зола, шлаковый порошок и т.д.) играют цементирующую роль в бетоне. Данная система отвечает за безопасное и эффективное хранение, транспортировку и дозирование порошковых материалов.

Цементные силосы (резервуары для цемента): хранение цемента.

-

Вместимость: Зависит от производственной мощности смесительной станции, цикла оборота цемента и наличия:

-

Небольшие станции: 1-2, 50-100 тонн каждая.

-

Средние станции: 2-4, 100-200 тонн на единицу.

-

Крупные станции: 4 и более, 200 тонн на единицу или больше.

-

Количество: зависит от типа хранимого цемента.

-

Форма конструкции: обычно стальная конструкция, герметично закрытая от влаги.

-

Тип сварки: Интегральная, герметичная, хорошая прочность, высокая стоимость, сложная установка, подходит для больших станций.

-

Сборный тип (штучный монтаж): модульная сборка, легко транспортировать и устанавливать, низкая стоимость, подходит для малых и средних станций или случаев, требующих частой перестановки.

-

Дополнительное оборудование:

-

Пылеуловитель (бункерный пылеуловитель): фильтрация пыли, уменьшение загрязнения. Распространенные типы: мешочный тип, импульсный тип.

-

Измеритель уровня материала: определение уровня материала, мониторинг и сигнализация. Распространенные типы: спин-резистивный, радарный, ультразвуковой.

-

Устройство для разрушения арок (пневматический разрушитель арок/воздушная пушка): предотвращает комкование цемента и обеспечивает плавную выгрузку.

-

Предохранительный клапан (клапан сброса давления): предотвращает аномальное давление в силосе.

-

Лестница и ограждение: удобно для технического обслуживания и капитального ремонта.

Силос для летучей золы: хранение летучей золы в конфигурации, аналогичной силосу для цемента.

-

Специальная обработка: Внутренняя стенка нуждается в антикоррозийной обработке (например, покрытие, антикоррозийные материалы).

-

Улучшение потока: установка более эффективных устройств, разрушающих свод и способствующих потоку (например, устройств газификации, вибраторов).

Шнековый конвейер: для транспортировки порошка из бункера в дозатор.

-

Типы: горизонтальный, наклонный, вертикальный.

-

Модель: В зависимости от производительности, расстояния и характеристик материала, распространенными моделями являются серия LSY, серия GX и т.д.

-

Особенности: простая структура, низкая стоимость, высокая эффективность, ограниченное расстояние транспортировки, легко изнашивается.

Система подачи воды и примесей

Эта система отвечает за хранение, дозирование и подачу воды и добавок.

-

Резервуар: хранит воду, обычно имеет железобетонную или стальную конструкцию, которую необходимо содержать в чистоте и регулярно промывать.

-

Насос: перекачивает воду в дозатор или смеситель.

Дозирующее устройство: точно измеряет количество используемой воды, обычно с помощью расходомера или взвешивания.

-

Емкость для хранения примесей: хранение различных примесей, в соответствии с характеристиками примесей для выбора подходящего материала, а также антикоррозийная обработка.

-

Устройство для дозирования примесей: точное измерение количества примесей, обычно с помощью волюметрического или гравиметрического измерения.

Система смешивания

Эта система смешивает различные материалы в однородный бетон.

Бетономешалка:

-

Опрокидывающийся смеситель: Опрокидывающийся смеситель - это более традиционное смесительное оборудование, принцип работы которого относительно прост. Смесительный барабан установлен под наклоном, и благодаря вращению лопастей смесителя, заполнитель, цемент, вода и другие ингредиенты перемешиваются в барабане. Этот тип смесителя может обеспечить стабильный эффект смешивания, его структура относительно проста, низкие эксплуатационные и трудовые затраты, подходит для обычных проектов, которые не требуют особенно высокой степени однородности при смешивании бетона.

-

Двойной горизонтальный вал принудительного смешивания: двухвальный смеситель является более продвинутым, его принцип работы заключается в двух параллельных смесительных валах, вал оснащен ступенчатыми смесительными лопастями, для того, чтобы высокоскоростное вращение ингредиентов для сильного смешивания. Такой тип смешивания обеспечивает более однородную бетонную смесь, что особенно подходит для производства специальных бетонов с высокими требованиями к однородности, таких как высокоэффективный бетон, фиброармированный бетон и так далее. В то же время производительность двухвального смесителя относительно велика, что позволяет удовлетворить потребности крупномасштабного производства бетона.

-

Пластинчатый смеситель: Принцип работы пластинчатого бетоносмесителя заключается в использовании горизонтально расположенного смесительного диска, который оснащен несколькими смесительными лопастями. Смесительный диск в процессе вращения, так что ингредиенты в диске образуют вихрь, чтобы достичь полного смешивания. Дисковый смеситель имеет преимущества высокой эффективности смешивания, хорошей равномерности смешивания, сильной адаптации к размеру заполнителя и т.д. Он подходит для различных типов производства бетона, особенно в производстве некоторых специальных заполнителей бетона с отличной производительностью.

Разгрузочное устройство: Выгрузка бетона из смесителя, обычно с пневматическим или гидравлическим управлением разгрузочного затвора.

Система управления

Управляет автоматизированной работой всего производственного процесса.

-

Компьютерная система управления: промышленный компьютер и ПЛК, контролирующие дозирование, смешивание, разгрузку и т.д.

-

Интерфейс управления: человеко-машинный интерфейс (HMI) для настройки параметров, мониторинга процесса и регистрации данных.

-

Датчики и исполнительные механизмы: датчики определяют производственные параметры, а исполнительные механизмы выполняют управляющие команды.

Принцип работы и процесс работы бетоносмесительной установки

Рабочий процесс бетоносмесительной установки строгий и упорядоченный, взаимосвязанный, любое небрежное звено может повлиять на качество конечного бетона.

1. подача и взвешивание заполнителя

Сначала заполнители, такие как песок и гравий, подаются в бункер питателя заполнителей. После этого включается конвейер для взвешивания заполнителя, который подает заполнитель из бункера в бункер для взвешивания, и заполнитель точно взвешивается в процессе транспортировки. Система взвешивания строго контролирует количество уложенного заполнителя в соответствии с заданной пропорцией заполнителя, обеспечивая точность пропорции заполнителя.

2. Дозирование и смешивание

Когда взвешивание заполнителя достигает стандарта, весовой бункер автоматически открывается, и заполнитель попадает в смеситель. В то же время зола, цемент и другие порошки транспортируются из соответствующих резервуаров в весовой бункер с помощью шнекового конвейера, а вода и добавки также точно отмеряются в соответствии с заданной пропорцией и поступают в весовой бункер. Все ингредиенты собираются в миксере, который начинает смешивать ингредиенты в соответствии с заданным временем и способом смешивания. В процессе смешивания лопасти или вал смесителя вращаются с высокой скоростью, благодаря чему заполнитель, цемент, вода и добавки полностью перемешиваются, образуя однородную бетонную пасту.

3. выгрузка и транспортировка бетона

После завершения смешивания открывается загрузочная дверца смесителя, и бетон выливается в ожидающий внизу автобетоносмеситель или автонасос. Во время этого процесса необходимо соблюдать особую осторожность, поскольку любое расслоение бетона серьезно повлияет на его качество и эксплуатационные характеристики. В то же время, бетон должен быть приготовлен, транспортирован и использован до начального времени схватывания, которое составляет 30-45 минут, что требует, чтобы производительность бетоносмесительной установки и скорость разгрузки были тесно согласованы с графиком строительства, чтобы гарантировать, что бетон будет использован в наилучшем возможном состоянии.

На протяжении всего производственного процесса система управления играет важную роль, точно контролируя соотношение различных материалов, время смешивания и другие параметры, чтобы качество бетона соответствовало требованиям.

Современные бетонные заводы, как правило, используют высокоавтоматизированную систему управления. Система обычно состоит из верхнего компьютера и нижнего компьютера, верхний компьютер отвечает за общий мониторинг и обработку данных, а нижний компьютер управляет конкретными операциями взвешивания, подачи и смешивания. Благодаря датчикам и электронным весам, система управления способна отслеживать состояние всех видов материалов в режиме реального времени, обеспечивая точность и стабильность производственного процесса.

Ключевые факторы, влияющие на качество бетона

Качество бетона зависит от совокупности факторов, и небрежное отношение к любому из них может привести к получению некачественного конечного продукта. Ниже перечислены основные факторы, влияющие на качество бетона:

-

1.Качество сырья: Сырьевые материалы являются основой бетона, и их качество напрямую определяет потенциальные характеристики бетона. Марка прочности, стабильность, теплота гидратации и другие показатели цемента непосредственно влияют на прочность и долговечность бетона; градация, прочность, содержание грязи и форма частиц заполнителей влияют на совместимость, прочность и долговечность бетона; тип, количество и активность добавок (таких как зола-унос, шлаковый порошок) влияют на свойства бетона; тип, количество и адаптивность к цементу влияют на рабочие и упрочняющие свойства бетона; качество воды для затворения также должно соответствовать стандартам, чтобы избежать примесей, отрицательно влияющих на характеристики бетона. Свойства затвердевания; качество воды для затворения также должно соответствовать стандартам, чтобы избежать примесей, отрицательно влияющих на характеристики бетона. Поэтому строгий контроль качества сырья является первым звеном в обеспечении качества бетона.

-

2. разработка коэффициента смешивания: коэффициент смешивания является ключевым параметром для определения пропорции различных сырьевых материалов, используемых в бетоне. Среди них водоцементное соотношение является одним из наиболее важных факторов, влияющих на прочность бетона, чем меньше водоцементное соотношение, тем выше прочность бетона, но слишком малое влияет на удобство использования; количество цементирующих материалов (цемента и добавок) влияет на прочность и долговечность бетона; количество заполнителя влияет на удобство использования бетона и экономичность; количество добавок необходимо регулировать в зависимости от конкретных условий для достижения наилучших результатов. Научное и обоснованное составление пропорций является важной гарантией того, что характеристики бетона будут соответствовать проектным требованиям.

-

3. однородность смешивания: смешивание - это процесс равномерного смешивания всех видов сырья, и его однородность напрямую влияет на однородность свойств бетона. Характеристики смесителя (тип, конструкция лопастей и т.д.) и время смешивания являются основными факторами, влияющими на однородность смешивания. Недостаточное время смешивания приведет к неравномерному перемешиванию бетона и большим различиям в характеристиках каждой части; слишком долгое время смешивания может привести к сегрегации бетона, что также влияет на однородность. Поэтому важно выбрать подходящий смеситель и разумно контролировать время смешивания.

-

Точность измерения: Точность измерения различных сырьевых материалов напрямую влияет на фактическую пропорцию бетона, тем самым влияя на конечные характеристики бетона. Современные смесительные установки обычно используют высокоточные электронные системы взвешивания для минимизации ошибок измерения. Регулярная калибровка и техническое обслуживание дозирующего оборудования являются важными мерами для обеспечения точности дозирования.

-

5. строительный процесс: строительный процесс включает в себя транспортировку, укладку, вибрирование и твердение бетона, контроль качества которого имеет решающее значение для конечных характеристик бетона. При транспортировке следует избегать расслоения бетона и потери просадки; заливку следует производить послойно, чтобы избежать холодных швов; вибрация должна быть достаточной, но избегать чрезмерной вибрации; твердение является ключевым фактором для обеспечения нормального развития прочности бетона, и подходящие методы и время твердения должны быть выбраны в соответствии с условиями окружающей среды и типом бетона.

-

6. стабильность системы управления: система управления является "мозгом" бетоносмесительной установки, и ее стабильность напрямую влияет на стабильность и надежность всего производственного процесса. Стабильная система управления может обеспечить автоматизацию и стандартизацию процесса производства бетона, уменьшить количество человеческих ошибок, повысить эффективность производства и качество продукции.

-

7. факторы окружающей среды: факторы окружающей среды, такие как температура, влажность и т.д., также влияют на характеристики бетона. Например, низкая температура замедляет скорость гидратации цемента и влияет на раннее развитие прочности; высокая температура может привести к раннему обезвоживанию бетона и появлению трещин. Поэтому необходимо принимать соответствующие меры в зависимости от условий окружающей среды во время строительства, например, меры по сохранению тепла для зимнего строительства и меры по сохранению влажности для летнего строительства.

Команда профессиональных инженеров ZOOMJO к вашим услугам. Свяжитесь с нами прямо сейчас!

О нас

ZOOMJO является ведущим производителем бетоносмесительных установок и дробильного оборудования в Китае, с 29-летним богатым опытом работы в отрасли, мы стремимся предоставить высококачественные и высокопроизводительные решения для наших клиентов по всему миру. Мы специализируемся на смешивании бетона, и наша линейка продукции охватывает широкий спектр типов, включая:

-

Стационарный бетонный завод: подходит для крупномасштабных проектов, отличается высокой производительностью и стабильностью.

-

Мобильный бетонный завод: гибкий, легко перемещаемый и быстро устанавливаемый, подходит для проектов с коротким сроком строительства и нефиксированной площадкой.

-

Бетонный завод без фундамента: Легко устанавливается, не требует сложного строительства фундамента, снижает инвестиции в проект.

-

Сухой бетонный завод: смешивает сухие материалы, такие как заполнитель и цемент, а затем транспортирует их на строительную площадку с водой для затворения, что подходит для проектов, которые не требуют высокой просадки бетона.

-

Завод мокрого смешивания (централизованный бетоносмесительный завод): все материалы (включая воду) смешиваются в смесительном заводе, и готовый бетон производится напрямую с более точным контролем качества.

-

Завод по производству готовых бетонных смесей: ориентирован на производство и поставку готовых бетонных смесей, которые могут удовлетворить спрос на крупномасштабный и непрерывный бетон.

Мы можем предложить индивидуальные решения бетоносмесительных установок в соответствии с конкретными потребностями наших клиентов, охватывая широкий диапазон размеров от малых до больших для удовлетворения различных масштабов и типов проектов.

Помимо бетоносмесительных установок, ZOOMJO также обладает мощным потенциалом по производству дробильного оборудования, предоставляя различные типы дробилок, а также комплексные линии по производству песка и гравия, обеспечивая универсальные решения для производства заполнителей.

Если вам нужна бетоносмесительная установка, пожалуйста, не стесняйтесь обращаться к нам. Мы будем рады предоставить вам комплексное решение от разработки программы, производства оборудования, установки и ввода в эксплуатацию до послепродажного обслуживания, и помочь вам сделать ваш проект успешным!

English

English  Español

Español  简体中文

简体中文  Pусский

Pусский  українська

українська