¿Cómo funciona la planta de hormigón?

Como fabricante profesional de plantas mezcladoras de concreto, entendemos que la planta mezcladora de concreto juega un papel vital en los proyectos de construcción modernos. Mezcla de manera eficiente y precisa varias materias primas en concreto de alta calidad, estableciendo una base sólida para todo tipo de proyectos de construcción. En este artículo, analizaremos en profundidad el principio de funcionamiento de la planta mezcladora de concreto desde un punto de vista profesional.

Definición y clasificación de la planta dosificadora de hormigón

La planta dosificadora de concreto, también conocida como planta dosificadora, es un conjunto completo de equipos utilizados para medir y mezclar arena, piedra, cemento, agua y otros aditivos (tales como cenizas volantes, aditivos, etc.) de acuerdo con proporciones predeterminadas, y finalmente producir concreto. Según el método de mezcla y el proceso de producción, puede dividirse en los dos tipos principales siguientes:

-

Planta de premezclado (planta de mezclado en seco): Todos los ingredientes (arena, piedra, cemento, aditivos) excepto el agua se mezclan bien en la planta de mezclado para formar una mezcla seca, que después se descarga en camiones de premezclado (camiones hormigonera), y se añade agua para mezclarla durante el transporte o después de llegar a la obra.

-

Planta mezcladora central (planta mezcladora húmeda): Todos los ingredientes (incluida el agua) se mezclan en la planta mezcladora para producir directamente hormigón acabado, que luego se transporta a la obra en camiones hormigonera.

Las plantas de mezclado central proporcionan un mejor control de la calidad del hormigón en comparación con las plantas de premezclado, ya que la mezcla de todos los componentes tiene lugar en una ubicación central y se controla por ordenador, lo que garantiza la consistencia y estabilidad del producto.

Explicación de los componentes principales de la planta mezcladora de concreto

Una planta mezcladora de hormigón completa consta de varios sistemas centrales que colaboran entre sí para completar la producción de hormigón. A continuación se ofrece una descripción detallada de cada sistema:

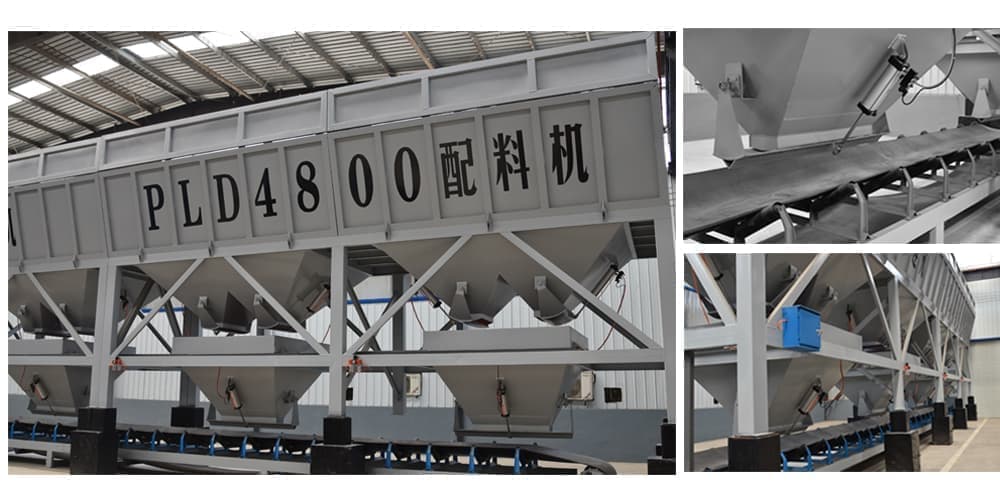

Sistema de suministro de áridos

El árido es el componente principal del hormigón, incluyendo la arena y la piedra, desempeñando el papel de esqueleto de soporte. La función principal del sistema de suministro de áridos es completar de forma eficiente, estable y precisa el almacenamiento, transporte y dosificación de los áridos, sentando las bases para la calidad final del hormigón.

Silo de áridos: Se utiliza para almacenar diferentes tamaños de áridos, que se separan según el tamaño de las partículas para satisfacer los requisitos de las diferentes proporciones de hormigón.

-

Cantidad: Normalmente 3-6, según el tipo de áridos almacenados. Configuración común:

-

3 depósitos: árido grueso (como piedra de 20-40 mm), árido medio (como piedra de 10-20 mm), árido fino (arena).

-

4 depósitos: añadir arena fina adicional o depósitos de arena de mecanismo sobre la base de lo anterior.

-

5-6 depósitos: para almacenar más tipos de áridos para satisfacer la demanda de producción de hormigón especial.

-

Capacidad: Depende de la capacidad de producción de la planta mezcladora de hormigón y del ciclo de rotación de los áridos:

-

Planta mezcladora pequeña: 10-30 metros cúbicos/tolva.

-

Planta mediana: 30-50 metros cúbicos/barril.

-

Planta grande: 50-100 metros cúbicos/barra o más.

-

Forma de la estructura:

-

Silo de suelo: estructura simple, bajo coste, gran superficie, adecuado para terreno abierto.

-

Silo semisubterráneo: reduce el área, reduce la altura de carga, la construcción es más complicada, necesita hacer un buen trabajo de impermeabilización y drenaje.

-

Silo elevado: el uso de la descarga por gravedad, mejorar la eficiencia, reducir el número de equipos de transporte, de alto costo, altos requisitos para la fundación, aplicable a las grandes estaciones o sitios restringidos ocasiones.

-

Tratamiento de la pared interior: Con el fin de evitar la adherencia y la obstrucción, la pared interior se hace a menudo de materiales lisos (tales como revestimiento de chapa de acero, revestimiento resistente al desgaste), y equipado con vibradores o dispositivos neumáticos de ruptura de arco.

Equipo de transporte: Transporta el árido desde el silo hasta la unidad de dosificación o mezcladora.

-

Cinta transportadora: muy utilizada, estructura sencilla, gran capacidad de transporte, fácil mantenimiento. En función de la distancia de transporte, el volumen y las características del material, se elige la anchura, la velocidad y el ángulo de inclinación de la cinta.

-

Cuchara elevadora: se utiliza para la elevación vertical de áridos en ocasiones con espacio limitado, adecuada para estaciones pequeñas y medianas. Existen los tipos de cadena de anillos y cadena de placas, que se seleccionan según la altura de elevación y el volumen.

-

Transportador de correa inclinada: Transporte inclinado, el ángulo generalmente no es mayor a 20 grados, un ángulo mayor necesita ser usado para prevenir el deslizamiento de la correa de borde.

Sistema de medición: para garantizar la precisión de la dosificación.

-

Dispositivo electrónico de pesaje: célula de carga de alta precisión, precisión de hasta ±2% o superior.

-

Dosificación de varios recipientes: cada recipiente corresponde a una tolva de dosificación, que mide varios agregados al mismo tiempo.

-

Dosificación en cinta transportadora: la célula de carga se instala en la cinta transportadora para lograr una dosificación continua.

Sistema de suministro de polvo

Los materiales en polvo (cemento, cenizas volantes, escoria en polvo, etc.) desempeñan una función cementante en el hormigón. Este sistema es responsable del almacenamiento, transporte y dosificación seguros y eficaces de los materiales en polvo.

Silos de cemento (depósitos de cemento): Almacenan cemento.

-

Capacidad: Depende de la capacidad de producción de la estación de mezcla, del ciclo de rotación del cemento y de la disponibilidad:

-

Estaciones pequeñas: 1-2, 50-100 toneladas cada una.

-

Estaciones medianas: 2-4, 100-200 toneladas/unidad.

-

Estaciones grandes: 4 o más, 200 toneladas/unidad o más.

-

Cantidad: Depende del tipo de cemento que se vaya a almacenar.

-

Forma de construcción: Normalmente estructura de acero, sellada contra la humedad.

-

Tipo de soldadura: Integral, hermética, buena resistencia, coste elevado, instalación complicada, adecuada para grandes estaciones.

-

Tipo ensamblado (montado en pieza): ensamblado en módulo, fácil de transportar e instalar, menor coste, adecuado para estaciones pequeñas y medianas u ocasiones que requieran reubicación frecuente.

-

Equipo accesorio:

-

Colector de polvo (colector de polvo de silo): filtra el polvo y reduce la contaminación. Tipos comunes: tipo bolsa, tipo pulso.

-

Medidor de nivel de material: detecta el nivel de material, monitoriza y alarma. Tipos comunes: resistente al giro, radar, ultrasónico.

-

Dispositivo rompearco (rompearco neumático/cañón de aire): evita que el cemento se apelmace y garantiza una descarga suave.

-

Válvula de seguridad (válvula de alivio de presión): evita la presión anormal en el silo.

-

Escalera de ascenso y barandilla: convenientes para el mantenimiento y la revisión.

Silo de cenizas volantes: Almacenamiento de cenizas volantes en una configuración similar a la del silo de cemento.

-

Tratamiento especial: La pared interior necesita un tratamiento anticorrosión (por ejemplo, revestimiento, materiales resistentes a la corrosión).

-

Mejora del flujo: Configuración de dispositivos rompearco y de ayuda al flujo más eficaces (por ejemplo, dispositivos de gasificación, vibradores).

Transportador helicoidal: Para transportar el polvo desde el silo hasta la unidad de dosificación.

-

Tipos: Horizontal, Inclinado, Vertical.

-

Modelo: Según la capacidad de transporte, la distancia y las características del material, los modelos más comunes son la serie LSY, la serie GX, etc.

-

Características: estructura simple, bajo costo, alta eficiencia, distancia de transporte limitada, fácil de desgastar.

Sistema de suministro de agua y aditivos

Este sistema se encarga del almacenamiento, la medición y el suministro de agua y aditivos.

-

Depósito: Almacena agua, normalmente de hormigón armado o acero, que debe mantenerse limpio y lavarse con regularidad.

-

Bomba: Transfiere el agua a la unidad de dosificación o mezcladora.

Dosificador: Mide con precisión la cantidad de agua utilizada, normalmente mediante un caudalímetro o un pesaje.

-

Tanque de almacenamiento de aditivos: almacenamiento de diversos aditivos, según las características del aditivo para elegir el material adecuado, y tratamiento anticorrosión.

-

Dosificador de aditivos: medición precisa de la cantidad de aditivo, normalmente mediante medición volumétrica o gravimétrica.

Sistema de mezcla

Este sistema mezcla diversos materiales para obtener un hormigón homogéneo.

Hormigonera:

-

Mezcladora basculante: La mezcladora basculante es un equipo de mezcla más tradicional, y su principio de funcionamiento es relativamente simple. El tambor de mezcla se instala en una forma inclinada, y a través de la rotación de las cuchillas de mezcla, el agregado, cemento, agua y otros ingredientes se voltean y se mezclan en el tambor. Este tipo de mezcladora puede proporcionar un efecto de mezcla estable, y su estructura es relativamente sencilla, con bajos costes de mantenimiento y mano de obra, adecuada para proyectos ordinarios que no requieren un grado particularmente alto de uniformidad en la mezcla de hormigón.

-

Mezclador forzado de doble eje horizontal: el mezclador de doble eje es más avanzado, su principio de funcionamiento es a través de dos ejes de mezcla paralelos, el eje está equipado con cuchillas de mezcla escalonadas, con el fin de rotación de alta velocidad de los ingredientes para una mezcla fuerte. Este tipo de mezcla asegura una mezcla de hormigón más homogénea, que es especialmente adecuado para la producción de hormigón especial con altos requisitos de homogeneidad, tales como hormigón de alto rendimiento, hormigón reforzado con fibra y así sucesivamente. Al mismo tiempo, el rendimiento de la mezcladora de doble eje es relativamente grande, lo que puede satisfacer las necesidades de la producción de hormigón a gran escala.

-

Mezclador de placa: El principio de funcionamiento del mezclador de concreto de placa es utilizar un disco de mezcla colocado horizontalmente, que está equipado con varias cuchillas de mezcla. El disco de mezcla en el proceso de rotación, de modo que los ingredientes en el disco para formar un vórtice, para lograr la mezcla completa. Mezclador de disco tiene las ventajas de alta eficiencia de mezcla, buena uniformidad de mezcla, fuerte adaptabilidad al tamaño de los agregados, etc. Es adecuado para una variedad de tipos de producción de hormigón, especialmente en la producción de algunos agregados especiales de hormigón con un excelente rendimiento.

Dispositivo de descarga: Descarga el hormigón de la mezcladora, normalmente con control neumático o hidráulico de la compuerta de descarga.

Sistema de control

Controla el funcionamiento automatizado de todo el proceso de producción.

-

Sistema de control informático: ordenador industrial y composición PLC, control de dosificación, mezcla, descarga, etc.

-

Interfaz de operación: interfaz hombre-máquina (HMI) para el ajuste de parámetros, la supervisión del proceso y el registro de datos.

-

Sensores y actuadores: los sensores detectan los parámetros de producción, los actuadores ejecutan las instrucciones de control.

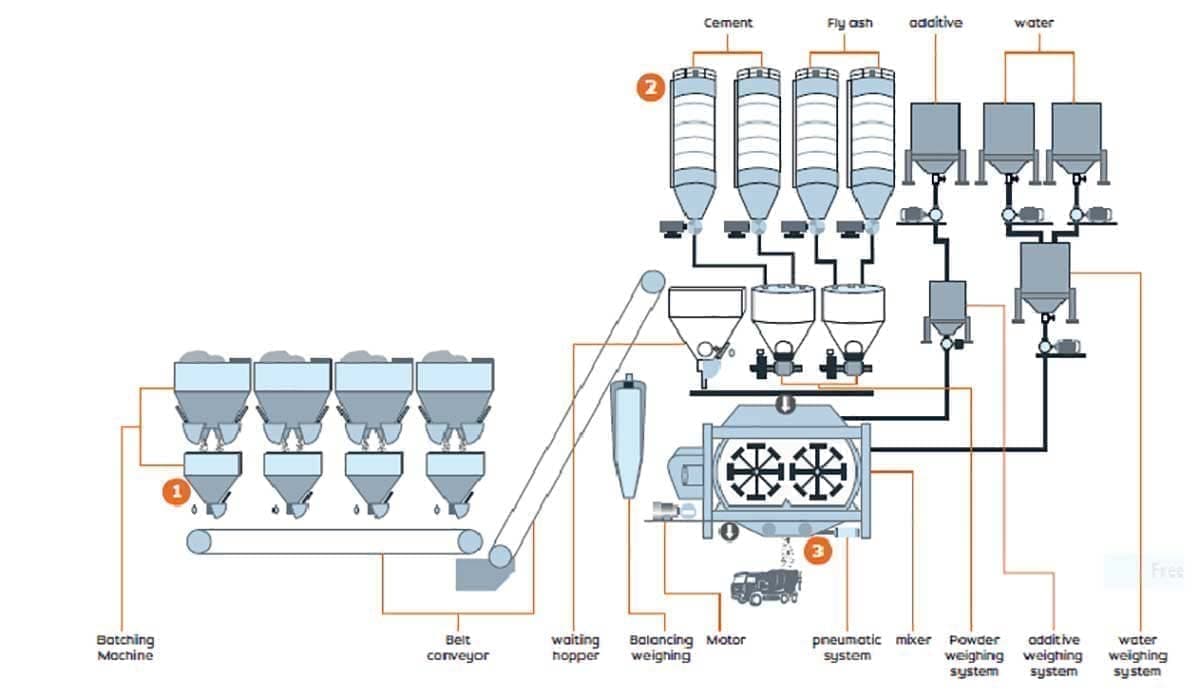

Principio de funcionamiento y proceso de la planta de hormigón

El flujo de trabajo de la planta dosificadora de hormigón es riguroso y ordenado, entrelazado, cualquier eslabón de negligencia puede afectar a la calidad del hormigón final.

1. Alimentación y pesaje de los áridos

En primer lugar, los materiales agregados tales como arena y grava se introducen en la tolva del alimentador de agregados. Después de eso, el transportador de pesaje de agregados se activa para transportar los agregados desde el silo a la tolva de pesaje, y los agregados se pesan con precisión durante el proceso de transporte. El sistema de pesaje controla estrictamente la cantidad de áridos colocados de acuerdo con la proporción de áridos preestablecida, garantizando que la proporción de áridos sea exacta.

2. Dosificación y mezcla

Cuando el peso del árido alcanza el estándar, la tolva de pesaje se abre automáticamente y el árido cae en la mezcladora. Al mismo tiempo, las cenizas volantes, el cemento y otros polvos se transportan desde sus respectivos tanques a la tolva de pesaje a través de transportadores de tornillo, y el agua y los aditivos también se miden con precisión de acuerdo con la proporción preestablecida y luego fluyen a la tolva de pesaje. Todos los ingredientes se reúnen en la mezcladora, que comienza entonces a mezclar los ingredientes de acuerdo con el tiempo y el método de mezcla preestablecidos. Durante el proceso de mezclado, las palas o el eje mezclador de la mezcladora giran a gran velocidad, de modo que los áridos, el cemento, el agua y los aditivos se mezclan completamente para formar una pasta de hormigón uniforme.

3. Descarga y transporte del hormigón

Una vez finalizada la mezcla, se abre la puerta de carga de la hormigonera y el hormigón fluye hacia el camión hormigonera o el camión bomba que espera debajo. Durante este proceso debe extremarse el cuidado, ya que cualquier segregación del hormigón afectará gravemente a su calidad y rendimiento. Al mismo tiempo, el hormigón debe prepararse, transportarse y utilizarse antes del tiempo de fraguado inicial de 30 a 45 minutos, lo que exige que la productividad de la planta de hormigón y la velocidad de descarga se ajusten estrechamente al calendario de construcción para garantizar que el hormigón se utilice en las mejores condiciones posibles.

A lo largo del proceso de producción, el sistema de control desempeña un papel vital en el control preciso de la proporción de los distintos materiales, los tiempos de mezcla y otros parámetros para garantizar que la calidad del hormigón cumpla los requisitos.

Las plantas de hormigón modernas suelen adoptar un sistema de control altamente automatizado. El sistema suele constar de un ordenador superior y un ordenador inferior, el ordenador superior es responsable de la supervisión general y el procesamiento de datos, mientras que el ordenador inferior controla las operaciones específicas de pesaje, alimentación y mezcla. A través de sensores y balanzas electrónicas, el sistema de control es capaz de supervisar el estado de todo tipo de materiales en tiempo real para garantizar la precisión y la estabilidad del proceso de producción.

Factores clave que afectan a la calidad del hormigón

La calidad del hormigón es el resultado de una combinación de factores, y la negligencia en cualquiera de ellos puede dar lugar a un producto final de calidad inferior. A continuación se enumeran los factores clave que afectan a la calidad del hormigón:

-

1.Calidad de las materias primas : Las materias primas son la base del hormigón, y su calidad determina directamente el rendimiento potencial del hormigón. El grado de resistencia, la estabilidad, el calor de hidratación y otros índices del cemento afectan directamente a la resistencia y la durabilidad del hormigón; la clasificación, la resistencia, el contenido de barro y la forma de las partículas de los áridos afectan a la compatibilidad, la resistencia y la durabilidad del hormigón; el tipo, la cantidad y la actividad de los aditivos (como las cenizas volantes, el polvo de escoria) afectan a las propiedades del hormigón; el tipo, la cantidad y la adaptabilidad al cemento afectan a las propiedades de trabajo y endurecimiento del hormigón; la calidad del agua de amasado también debe cumplir las normas para evitar que las impurezas afecten negativamente al rendimiento del hormigón. Propiedades de endurecimiento; la calidad del agua de amasado también debe cumplir las normas para evitar que las impurezas afecten negativamente al rendimiento del hormigón. Por lo tanto, el control estricto de la calidad de las materias primas es el primer eslabón para garantizar la calidad del hormigón.

-

2. Diseño de la proporción de mezcla: La proporción de mezcla es un parámetro clave para determinar la proporción de varias materias primas utilizadas en el hormigón. Entre ellos, la relación agua-cemento es uno de los factores más importantes que afectan a la resistencia del hormigón, cuanto menor sea la relación agua-cemento, mayor será la resistencia del hormigón, pero demasiado pequeña afectará a la facilidad de uso; la cantidad de materiales cementantes (cemento y aditivos) afecta a la resistencia y durabilidad del hormigón; la cantidad de áridos afecta a la facilidad de uso del hormigón y a la economía; la cantidad de aditivos debe ajustarse en función de las condiciones específicas para lograr los mejores resultados. El diseño científico y razonable de las proporciones es una garantía importante para asegurar que el rendimiento del hormigón cumple los requisitos de diseño.

-

3. Uniformidad de la mezcla: La mezcla es el proceso de mezclar uniformemente todo tipo de materias primas, y su uniformidad afecta directamente a la uniformidad de las propiedades del hormigón. El rendimiento de la mezcladora (tipo, diseño de la pala mezcladora, etc.) y el tiempo de mezcla son los principales factores que afectan a la uniformidad de la mezcla. Un tiempo de mezclado insuficiente provocará una mezcla desigual del hormigón y grandes diferencias en el rendimiento de cada parte; un tiempo de mezclado demasiado largo puede provocar la segregación del hormigón, lo que también afecta a la uniformidad. Por lo tanto, es importante elegir la mezcladora adecuada y controlar el tiempo de mezcla razonable.

-

4. Precisión de medición: La precisión de medición de varias materias primas afecta directamente a la proporción real del hormigón, afectando así al rendimiento final del hormigón. Las plantas mezcladoras modernas suelen adoptar sistemas electrónicos de pesaje de alta precisión para minimizar los errores de medición. La calibración y el mantenimiento periódicos de los equipos de medición son medidas importantes para garantizar la precisión de la medición.

-

5. Proceso de construcción: El proceso de construcción incluye el transporte, la colocación, la vibración y el curado del hormigón, etc. El control de calidad de estos procesos es crucial para el rendimiento final del hormigón. Debe evitarse la segregación del hormigón y la pérdida de asentamiento durante el transporte; el vertido debe realizarse por capas para evitar juntas frías; la vibración debe ser adecuada, pero evitando el exceso de vibración; el curado es la clave para garantizar el desarrollo normal de la resistencia del hormigón, y deben seleccionarse métodos y tiempo de curado adecuados según las condiciones ambientales y el tipo de hormigón.

-

6. Estabilidad del sistema de control: el sistema de control es el "cerebro" de la planta mezcladora de hormigón, y su estabilidad afecta directamente a la estabilidad y fiabilidad de todo el proceso de producción. Un sistema de control estable puede garantizar la automatización y estandarización del proceso de producción de hormigón, reducir los errores humanos, mejorar la eficiencia de la producción y la consistencia de la calidad del producto.

-

7. Factores medioambientales: Los factores medioambientales como la temperatura, la humedad, etc. también afectarán al rendimiento del hormigón. Por ejemplo, una temperatura baja ralentizará la velocidad de hidratación del cemento y afectará al desarrollo temprano de la resistencia; una temperatura alta puede provocar la deshidratación temprana del hormigón y la aparición de grietas. Por lo tanto, es necesario tomar medidas apropiadas según las condiciones ambientales durante la construcción, como medidas de preservación del calor para la construcción en invierno y medidas de preservación de la humedad para la construcción en verano.

Sobre ZOOMJO

ZOOMJO es un fabricante líder de plantas mezcladoras de concreto y equipos de trituración en China, con 29 años de rica experiencia en la industria, estamos comprometidos a proporcionar soluciones de alta calidad y alto rendimiento a nuestros clientes en todo el mundo. Nos especializamos en la mezcla de concreto y nuestra línea de productos cubre una amplia gama de tipos, incluyendo:

-

Planta Hormigonera Estacionaria: Adecuada para proyectos a gran escala, se caracteriza por su alta productividad y buena estabilidad.

-

Planta Hormigonera Móvil: Flexible, fácil de reubicar y rápida de instalar, adecuada para proyectos con un período de construcción corto y un emplazamiento no fijo.

-

Planta de hormigón sin cimientos: Fácil de instalar, sin necesidad de una compleja construcción de cimientos, reduciendo la inversión del proyecto.

-

Planta dosificadora de concreto seco: Mezcla materiales secos como agregados y cemento, y luego los transporta al sitio de construcción con agua para mezclar, lo que es adecuado para proyectos que no requieren alto asentamiento del concreto.

-

Planta Hormigonera Húmeda (Planta Hormigonera Centralizada ): Todos los materiales (incluida el agua) se mezclan en la planta hormigonera, y el hormigón acabado se produce directamente con un control de calidad más preciso.

-

Planta dosificadora de hormigón premezclado: Se centra en la producción y el suministro de hormigón premezclado, que puede satisfacer la demanda de hormigón a gran escala y de forma continua.

Podemos ofrecer soluciones personalizadas de plantas mezcladoras de concreto de acuerdo con las necesidades específicas de nuestros clientes, cubriendo una amplia gama de tamaños, desde pequeños hasta grandes, para satisfacer diferentes escalas y tipos de proyectos.

Además de las plantas mezcladoras de concreto, ZOOMJO también tiene una fuerte capacidad de fabricación de equipos de trituración, proporcionando varios tipos de trituradoras, así como líneas completas de producción de trituración de arena y grava, proporcionando soluciones integrales para la producción de agregados.

Si necesita plantas mezcladoras de concreto, no dude en contactarnos. Estaremos encantados de ofrecerle una solución integral, desde el diseño del programa, fabricación de equipos, instalación y puesta en marcha hasta el servicio post-venta, y ayudarle a que su proyecto sea un éxito.

English

English  Español

Español  简体中文

简体中文  Pусский

Pусский  українська

українська