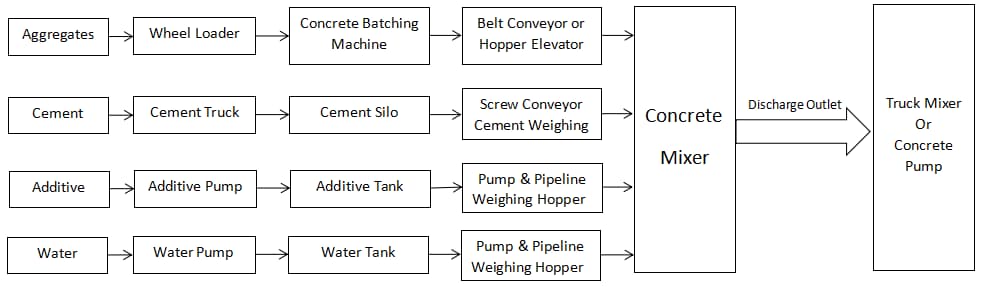

Diagrama de flujo del proceso de la planta de procesamiento por lotes

La planta de hormigón es un equipo indispensable e importante en los proyectos de construcción modernos. Transforma diversas materias primas en hormigón de alta calidad a través de una serie de sofisticados procesos. En este artículo, le proporcionaremos un diagrama de flujo de proceso detallado de una planta dosificadora de hormigón para ayudarle a comprender mejor este complejo y eficiente proceso de producción.

El diagrama de flujo de una planta dosificadora de hormigón muestra el proceso completo desde la preparación de la materia prima hasta la entrega del producto acabado, que incluye varios pasos clave, como la preparación de la materia prima, el diseño de las proporciones, la inspección previa a la producción y la mezcla. Cada paso tiene que ser operado en estricta conformidad con las normas para garantizar la calidad del hormigón.

Análisis del diagrama de flujo del proceso de la planta mezcladora de concreto

El diagrama de flujo del proceso de la planta mezcladora de concreto generalmente incluye los siguientes pasos:

1. Almacenamiento y transporte de áridos

Los agregados de materia prima suelen ser piedra triturada, arena, etc., que deben enviarse a la hormigonera mediante el proceso de almacenamiento y transporte. Los agregados pueden ser transportados a la máquina de hormigón por cinta transportadora o elevador de cangilones.

2. Dosificación de los áridos

Los áridos necesitan ser dosificados en una determinada proporción, normalmente a través de una máquina dosificadora de hormigón para alimentar diferentes tamaños de áridos en la hormigonera en las proporciones requeridas.

3. Adición de cemento y aditivos

El cemento y los aditivos son componentes importantes del hormigón y deben añadirse a la hormigonera en una proporción determinada.

4. Mezcla y combinación

Los áridos, el cemento y los aditivos se introducen en la hormigonera para mezclarlos, y la hormigonera mezclará uniformemente estas materias primas en el hormigón en un determinado período de tiempo.

5. Transporte y descarga

El hormigón mezclado será transportado al camión hormigonera o vehículo de transporte a través del equipo de transporte (tales como tolva de descarga, transportador de tornillo, etc.), y luego transportado a la obra de construcción para el vertido.

Lo anterior es el diagrama de flujo básico de la planta mezcladora de concreto, y puede haber algunas diferencias entre los diferentes modelos y especificaciones de la planta mezcladora de concreto. En la operación real, también debe ser ajustado y optimizado de acuerdo a la situación específica.

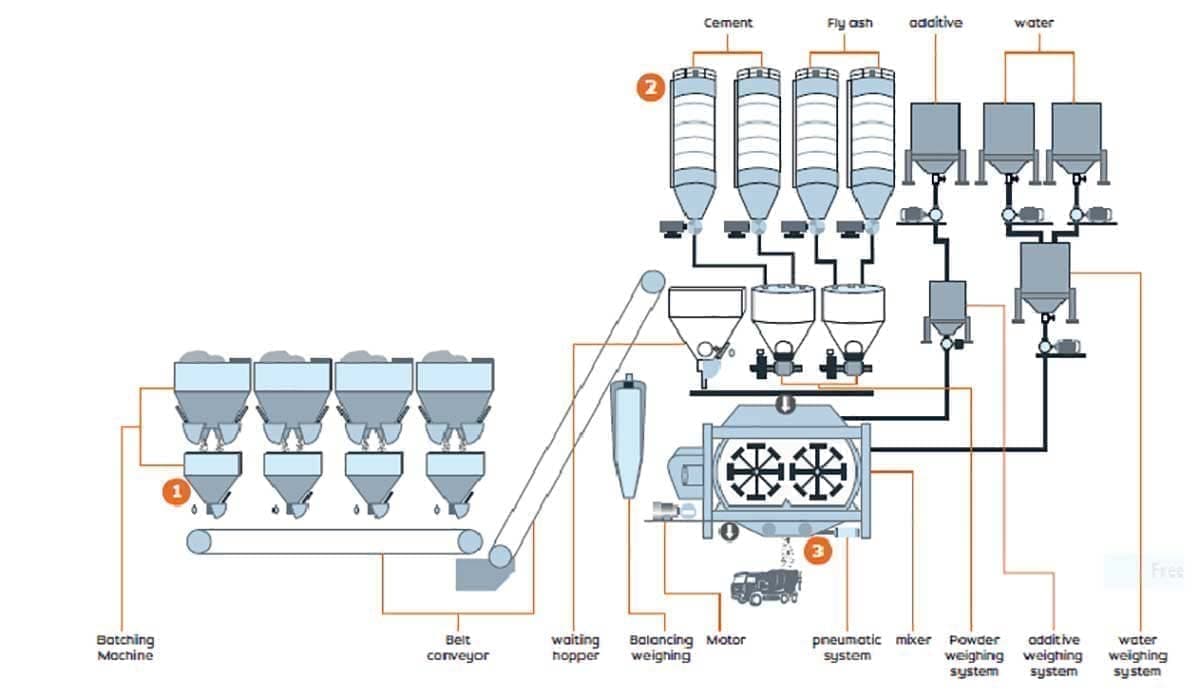

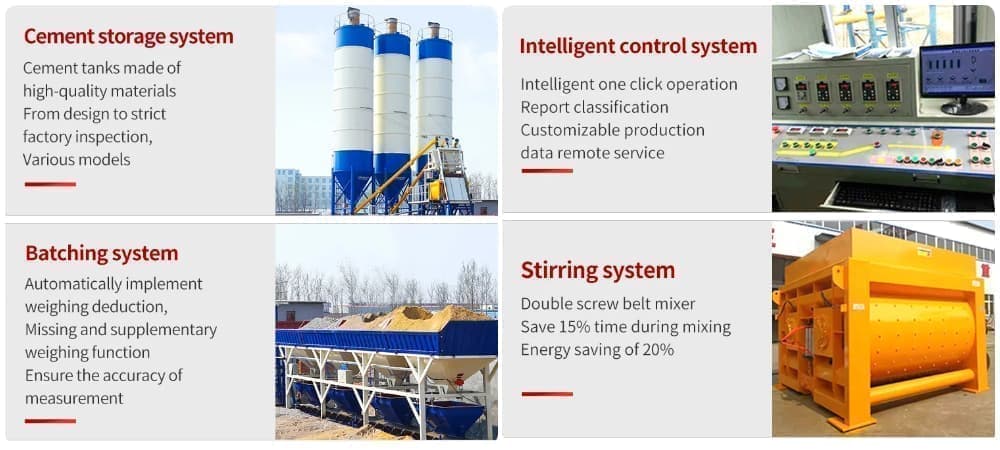

Estructura general de la planta mezcladora de concreto

La planta dosificadora de concreto es un dispositivo de combinación para la mezcla de concreto de cemento, y su estructura general se instala generalmente horizontalmente, incluyendo el dispositivo de almacenamiento de materias primas (arena y grava agregada, cemento, agua y dispositivo de almacenamiento de aditivos), mecanismo de elevación de agregados, mecanismo de medición, mecanismo de elevación secundario para agregados, mezclador de concreto, tolva de producto terminado, sala de control y otros dispositivos auxiliares.

Preparación de las materias primas

Las materias primas para la elaboración del hormigón incluyen áridos de arena y grava, cemento, agua y aditivos. En primer lugar, el agregado de arena y grava se eleva a la tolva de agregados a través del equipo de elevación. El número de tolvas de áridos no es inferior a tres, con una capacidad de 2-3 metros cúbicos. Mientras tanto, el cemento se eleva al silo de cemento como reserva. El dispositivo de medición de áridos se coloca debajo de la tolva de áridos para facilitar la carga. Los áridos medidos se introducen en la hormigonera. El cemento se eleva a la unidad de dosificación de cemento a través de un transportador de tornillo desde la salida en la parte inferior del silo de cemento. El cemento dosificado se transporta directamente a la hormigonera. El agua y los aditivos se bombean a la hormigonera desde el depósito de almacenamiento mediante una bomba. A continuación, se controla que los materiales se mezclen uniformemente en la hormigonera para producir hormigón. Debajo de la descarga de la hormigonera se colocan tolvas de producto acabado para el almacenamiento temporal entre los camiones hormigonera. Una vez finalizado el trabajo de la planta mezcladora, el producto final se descarga en los camiones hormigonera y se transporta a la obra.

Transporte y mezcla de materiales

Los distintos materiales se transportan por diferentes medios:

-

Los áridos se transportan mediante cintas transportadoras o elevadores de cangilones;

-

El cemento se transporta mediante transportadores de tornillo;

-

El agua y los aditivos se transportan mediante sus respectivas bombas.

Proceso de mezcla

Una vez preparados los distintos materiales, el paso clave es el proceso de mezcla. Las hormigoneras con una gran capacidad de mezcla (por ejemplo, las mezcladoras horizontales de doble eje, las mezcladoras planetarias de eje vertical, etc.) mezclan bien y uniformemente los distintos materiales a través de los ejes mezcladores y las paletas. Después de unos 60-70 segundos, el lote de producto de hormigón está terminado.

Sistema de control

Para automatizar el flujo de trabajo anterior, los ingenieros han diseñado un sistema de control inteligente. Todos ellos están preconfigurados en forma de programas digitales en el ordenador industrial. A través de las funciones de supervisión automática, alarma automática, compensación automática y almacenamiento de datos, el sistema de control puede realizar el control del proceso de producción y la gestión de toda la planta de hormigón.

Antes de la producción, el operador sólo tiene que introducir los parámetros necesarios de dosificación de hormigón en la interfaz hombre-máquina de la computadora industrial y haga clic en el botón para realizar el proceso completo de forma automática.

A través de esta serie de flujo de proceso bien diseñado, la planta mezcladora de concreto es capaz de producir de manera eficiente y precisa concreto de alta calidad que satisfaga diversas necesidades de construcción. La comprensión de este diagrama de flujo de proceso no sólo nos ayuda a entender el proceso de producción de hormigón, sino que también ayuda a optimizar y mejorar aún más la eficiencia de operación de la planta mezcladora.

¿Cómo ajustar y optimizar el proceso de la planta de hormigón según la situación específica?

En la práctica, el ajuste y la optimización de la planta de hormigón es la clave para garantizar la eficiencia de la producción y la calidad del hormigón. Aquí hay algunos métodos específicos de ajuste y optimización:

1. Gestión de materias primas

-

Almacenamiento y transporte de áridos: Asegurar la sequedad y limpieza del almacén de áridos para evitar la humedad o contaminación de los mismos. Utilizar equipos de transporte eficientes, como cintas transportadoras o elevadores de cangilones, para garantizar un transporte rápido y fluido de los áridos a la planta de hormigón.

-

Adición de cemento y aditivos: Inspeccionar regularmente el equipo de almacenamiento de cemento y aditivos para asegurarse de que está bien sellado para evitar el apelmazamiento por humedad. Utilice equipos de dosificación precisos para garantizar que la cantidad de cemento y aditivos añadidos es exacta.

2. Diseño de la dosificación

-

Ajuste de la proporción: Ajuste la proporción de hormigón según las necesidades específicas de la obra y las condiciones ambientales. Por ejemplo, cuando hace calor, se puede aumentar la cantidad de agua o utilizar retardante para prolongar el tiempo de fraguado inicial del hormigón.

-

Inspección de pruebas: realizar pruebas con pequeñas muestras antes de la producción para garantizar que el diseño de las proporciones es razonable y el rendimiento del hormigón cumple los requisitos. En el caso de materias primas o productos no cualificados, tomar las medidas oportunas para solucionarlos.

3. Mantenimiento del equipo

-

Mantenimiento periódico: Comprobar y mantener regularmente el mezclador, el equipo de transporte, el equipo de medición, etc., para garantizar que el equipo funciona con normalidad. Sustituir a tiempo las palas mezcladoras y los revestimientos desgastados para evitar que se vea afectado el efecto de mezcla.

-

Limpieza y mantenimiento: Limpie la mezcladora y el equipo de transporte a tiempo después de la producción todos los días para evitar que los residuos de hormigón se curen y afecten el funcionamiento normal del equipo.

4. Sistema de control inteligente

-

Control de automatización: Utilice el sistema de control inteligente para realizar el control de automatización del proceso de producción. A través del programa preestablecido, los pasos de alimentación, medición, transporte, mezcla y descarga de materias primas se completan automáticamente.

-

Monitorización en tiempo real: A través de sensores y sistemas de monitoreo, monitoreo en tiempo real del estado de funcionamiento de cada eslabón, detección oportuna y tratamiento de anomalías. Utilice el análisis de datos para optimizar el proceso de producción y mejorar la eficiencia de la producción.

5. Protección del medio ambiente

-

Control del polvo: Adoptar medidas eficaces de control del polvo, como la instalación de equipos de eliminación de polvo, para reducir la contaminación por polvo durante el almacenamiento y el transporte de áridos.

-

Tratamiento de aguas residuales: recoger y tratar las aguas residuales cuando se limpian los equipos y las obras para evitar contaminar el medio ambiente.

6. Formación y gestión

-

Formación de los empleados: Impartir formación periódica a los operarios para mejorar sus habilidades operativas y su concienciación en materia de seguridad. Asegurarse de que los operarios están familiarizados con el uso y los métodos de mantenimiento de los equipos, y son capaces de hacer frente a situaciones de emergencia en la producción de manera oportuna.

-

Optimización de la gestión: establecer un sistema de gestión perfecto, aclarar las responsabilidades de cada puesto y garantizar el orden del proceso de producción. Mediante la evaluación del rendimiento y el mecanismo de incentivos, mejorar el entusiasmo y el sentido de la responsabilidad de los empleados.

A través de las medidas anteriores, el proceso de producción de la planta dosificadora de hormigón puede ser efectivamente ajustado y optimizado para mejorar la eficiencia de la producción, garantizar la calidad del hormigón y satisfacer las necesidades de la obra.

Recomendación del fabricante de la planta de hormigón

ZOOMJO es un líder en la industria de maquinaria de construcción con casi 30 años de historia, especializada en proveer soluciones avanzadas y confiables para el mercado global de la construcción. Tenemos una rica línea de productos que cubren plantas mezcladoras de concreto, bombas de concreto, plantas mezcladoras de asfalto, plantas mezcladoras de mortero seco, plantas trituradoras, etc., que pueden satisfacer sus diversas necesidades en proyectos de construcción.

Nuestras Ventajas:

Soluciones personalizadas: Personalizamos la configuración óptima del equipo y el proceso de acuerdo a las necesidades específicas de su proyecto.

-

Excelente calidad: Los productos ZOOMJO han pasado ISO9001, CE, BV y otras certificaciones internacionales, y tienen una serie de patentes nacionales para garantizar la calidad del producto estable y confiable.

-

Gran experiencia: Durante mucho tiempo, hemos proporcionado productos y servicios de alta calidad para muchos proyectos de construcción en todo el mundo, y hemos acumulado una rica experiencia en la industria.

-

Servicio perfecto: Proporcionamos soluciones integrales de consultoría preventa, instalación de equipos, puesta en marcha, formación, servicio postventa, etc. para garantizar que su equipo esté siempre en las mejores condiciones de funcionamiento.

Si está buscando una planta mezcladora de concreto adecuada para su proyecto de construcción, entonces la planta mezcladora de concreto de ZOOMJO será su mejor opción. Póngase en contacto con nosotros, ZOOMJO le proporcionará productos de alta calidad y asequibles y un servicio considerado.

English

English  Español

Español  简体中文

简体中文  Pусский

Pусский  українська

українська