混凝土配料站如何工作?

作为专业的混凝土搅拌站制造商,我们深知混凝土配料站在现代建筑工程中扮演着至关重要的角色。它高效、精准地将各种原材料混合成高质量的混凝土,为各类建筑项目奠定坚实的基础。本文将从专业的角度,深入剖析混凝土配料站的工作原理。

混凝土配料站的定义与分类

混凝土搅拌站,又称配料厂,是用于将砂、石、水泥、水以及其他掺合料(如粉煤灰、外加剂等)按照预定比例进行计量、混合,最终生产出混凝土的成套设备。根据混合方式和生产流程,可分为以下两种主要类型:

-

预拌站(干拌站): 将除水以外的所有配料(砂、石、水泥、掺合料)在搅拌站内混合均匀,形成干混料,然后卸入预拌车(混凝土运输车),在运输过程中或到达工地后加水搅拌。

-

中央搅拌站(湿拌站): 在搅拌站内将所有成分(包括水)进行混合,直接生产出成品混凝土,然后通过混凝土搅拌车运输到施工现场。

中央搅拌站相较于预拌站,能够更好地控制混凝土的质量,因为所有成分的混合都在中心地点进行,并通过计算机辅助控制,确保了产品的一致性和稳定性。

专业混凝土搅拌站制造商ZOOMJO,提供从设计到安装的一站式服务。免费获取报价!

混凝土搅拌站核心组成部分详解

一个完整的混凝土搅拌站由多个相互协作的核心系统组成,共同完成混凝土的生产。以下是各系统的详细介绍:

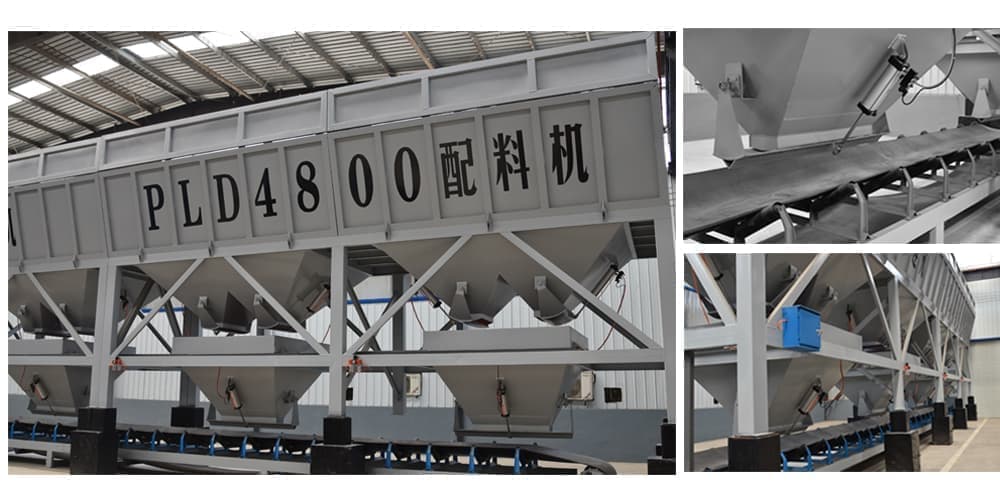

骨料供给系统

骨料是混凝土的主要组成部分,包括砂子和石子,起骨架支撑作用。骨料供给系统的核心功能是高效、稳定、精确地完成骨料的储存、输送和计量,为混凝土的最终质量奠定基础。

骨料料仓: 用于存储不同规格的骨料,根据粒径大小进行分隔,以满足不同混凝土配比的需求。

-

数量: 通常为3-6个,根据存储骨料种类确定。常见配置:

-

3个料仓:粗骨料(如20-40mm石子)、中骨料(如10-20mm石子)、细骨料(砂子)。

-

4个料仓:在上述基础上增加特细砂或机制砂料仓。

-

5-6个料仓:用于存储更多种类骨料,满足特殊混凝土生产需求。

-

容量: 取决于混凝土搅拌站生产能力和骨料周转周期:

-

小型搅拌站:10-30立方米/仓。

-

中型搅拌站:30-50立方米/仓。

-

大型搅拌站:50-100立方米/仓或更大。

-

结构形式:

-

地面料仓:结构简单,成本低,占地大,适用于开阔场地。

-

半地下料仓:减少占地,降低上料高度,施工较复杂,需做好防水排水。

-

高架料仓:利用重力卸料,提高效率,减少输送设备,造价高,对地基要求高,适用于大型站或场地受限场合。

-

内壁处理: 为防粘结堵塞,内壁常采用光滑材料(如钢板衬里、耐磨涂层),并配置振动器或气动破拱装置。

输送设备: 将骨料从料仓输送到计量装置或搅拌机。

-

皮带输送机:应用广泛,结构简单,输送量大,维护方便。根据输送距离、量和物料特性选择合适的皮带宽度、速度和倾斜角度。

-

提升斗:用于空间有限的场合垂直提升骨料,适用于中小型站。类型有环链式和板链式,根据提升高度和量选择。

-

斜皮带输送机:倾斜输送,角度一般不超过20度,更大角度需采用挡边皮带防滑落。

计量系统: 保证配比精度。

-

电子称重装置:高精度称重传感器,精度可达±2%或更高。

-

多仓位计量:每个料仓对应计量斗,同时计量多种骨料。

-

皮带输送计量:皮带输送机上安装称重传感器,实现连续计量。

粉料供给系统

粉料(水泥、粉煤灰、矿渣粉等)在混凝土中起胶结作用。该系统负责安全、高效地储存、输送和计量粉状物料。

水泥筒仓(水泥罐): 储存水泥。

-

容量: 取决于搅拌站生产能力、水泥周转周期和供应情况:

-

小型站:1-2个,50-100吨/个。

-

中型站:2-4个,100-200吨/个。

-

大型站:4个以上,200吨/个或更大。

-

数量: 取决于所需存储的水泥种类。

-

结构形式: 通常为钢结构,密封防潮。

-

焊接式:整体性、气密性、强度好,成本高,安装复杂,适合大型站。

-

组装式(片装式):模块组装,便于运输安装,成本较低,适合中小型站或需频繁搬迁的场合。

-

附属设备:

-

除尘器(仓顶除尘器):过滤粉尘,减少污染。常见类型:布袋式、脉冲式。

-

料位计:检测料位,监控报警。常见类型:阻旋式、雷达式、超声波式。

-

破拱装置(气动破拱器/空气炮):防止水泥结块,保证顺利排出。

-

安全阀(压力释放阀):防止筒仓内压力异常。

-

爬梯和护栏:方便维护检修。

粉煤灰筒仓: 储存粉煤灰,结构配置与水泥筒仓类似。

-

特殊处理: 内壁需防腐蚀处理(如涂层、耐腐蚀材料)。

-

流动性改善: 配置更有效的破拱和助流装置(如气化装置、振动器)。

螺旋输送机: 将粉料从筒仓输送到计量装置。

-

类型: 水平、倾斜、垂直。

-

型号: 根据输送量、距离和物料特性确定,常见型号有LSY系列、GX系列等。

-

特点: 结构简单,成本较低,效率较高,输送距离有限,易磨损。

供水与外加剂供给系统

该系统负责水和外加剂的储存、计量和输送。

-

水箱: 储存水,通常为钢筋混凝土或钢结构,需保持清洁并定期清洗。

-

水泵: 将水输送到计量装置或搅拌机。

计量装置: 精确计量水的用量,通常采用流量计或称重计量。

-

外加剂储存罐: 储存各种外加剂,根据外加剂特性选择合适的材质,并进行防腐蚀处理。

-

外加剂计量装置: 精确计量外加剂用量,通常采用容积计量或称重计量。

搅拌系统

该系统将各种物料混合成均匀的混凝土。

混凝土搅拌机:

-

倾斜式搅拌机: 倾斜式搅拌机是较为传统的搅拌设备,其工作原理相对简单。搅拌筒呈倾斜状安装,通过搅拌叶片的旋转,使骨料、水泥、水等配料在搅拌筒内翻滚、混合。这种搅拌机能够提供稳定的混合效果,且结构相对简单,维护费用和人工成本较低,适用于对混凝土混合均匀性要求不是特别高的普通工程项目。

-

双卧轴强制式搅拌机: 双轴搅拌机则更为先进,其工作原理是通过两根平行的搅拌轴,轴上装有交错排列的搅拌叶片,以高速旋转的方式对配料进行强力搅拌。这种搅拌方式能够确保混凝土混合更加均匀,尤其适用于对混凝土均匀性要求极高的特种混凝土生产,如高性能混凝土、纤维增强混凝土等。同时,双轴搅拌机的产量也相对较大,可满足大规模混凝土生产的需要。

-

盘式搅拌机: 盘式混凝土搅拌机的工作原理是利用一个水平放置的搅拌盘,盘上装有多个搅拌叶片。搅拌盘在旋转过程中,使配料在盘内形成涡流,实现充分混合。盘式搅拌机具有搅拌效率高、混合均匀性好、对骨料粒径适应性强等优点,适用于多种类型的混凝土生产,尤其在生产一些特殊骨料混凝土时表现出色。

卸料装置: 将混凝土从搅拌机卸出,通常采用气动或液压控制的卸料门。

控制系统

控制整个生产过程的自动化运行。

-

计算机控制系统:工业计算机和PLC组成,控制配料、搅拌、卸料等。

-

操作界面:人机界面(HMI),进行参数设置、过程监控和数据记录。

-

传感器和执行器:传感器检测生产参数,执行器执行控制指令。

寻找高品质混凝土搅拌站?ZOOMJO提供定制化解决方案。立即联系我们,获取专业咨询!

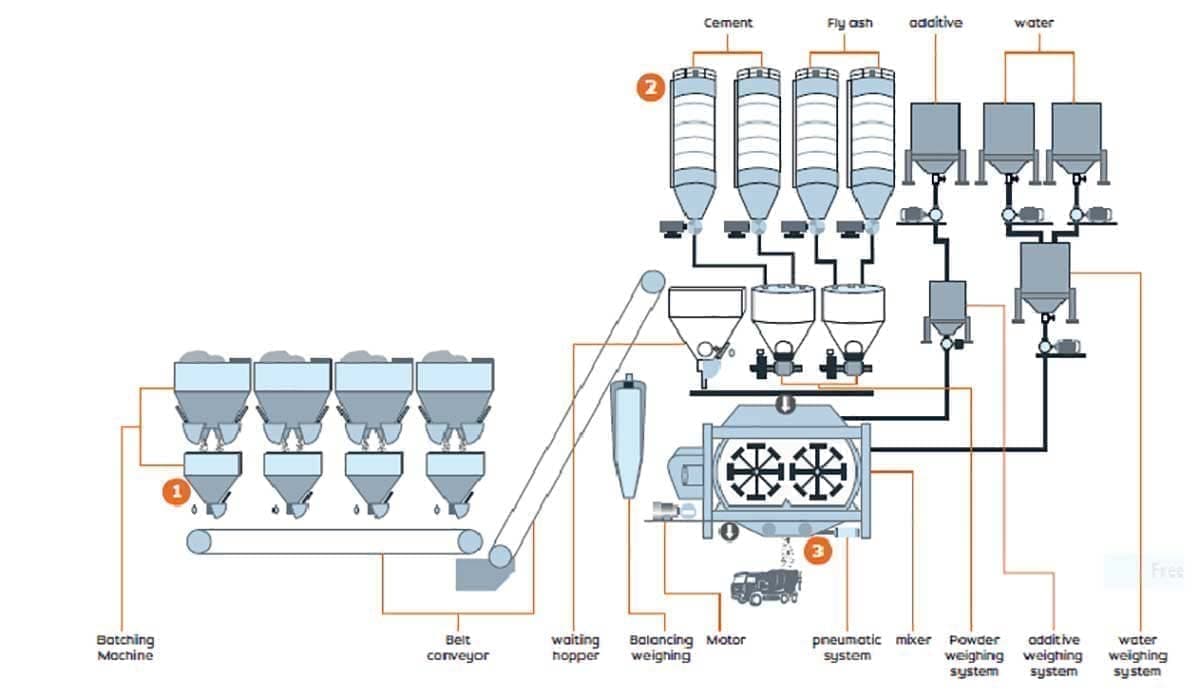

混凝土配料站的工作原理及流程

混凝土配料站的工作流程严谨有序,环环相扣,任何一个环节的疏忽都可能影响最终混凝土的质量。

1. 骨料喂入与称量

首先,砂、砾石等骨料被送入骨料喂料机的料仓中。随后,骨料称重输送机启动,将骨料从料仓输送至称重料斗,并在输送过程中对骨料进行精准称重。称重系统根据预设的骨料配比,严格控制骨料的投放量,确保骨料的配比准确无误。

2. 配料投放与混合

当骨料称量达标后,称重料斗自动打开,骨料落入搅拌机中。与此同时,粉煤灰、水泥等粉料通过螺旋输送机从各自的料罐输送至称重料斗,水和外加剂也按照预设比例精准计量后流入称重料斗。所有配料汇集于搅拌机内,搅拌机随即启动,按照预设的搅拌时间与方式,对配料进行充分搅拌。在搅拌过程中,搅拌机的叶片或搅拌轴高速旋转,使骨料、水泥、水及添加剂充分混合,形成均匀的混凝土浆体。

3. 混凝土卸料与运输

搅拌完成后,搅拌机的装载门打开,混凝土流入下方等待的混凝土搅拌车或泵车中。这一过程需格外小心,因为混凝土若发生离析,将严重影响其质量与施工性能。同时,混凝土必须在 30 - 45 分钟的初步凝固时间之前完成准备、运输及使用,这就要求配料站的生产效率与卸料速度必须与施工进度紧密匹配,以确保混凝土在最佳状态下投入使用。

在整个生产过程中,控制系统起着至关重要的作用,它能够精确控制各种物料的配比、搅拌时间等参数,确保混凝土的质量符合要求。

现代混凝土配料站普遍采用高自动化的控制系统。该系统通常由上位机和下位机组成,上位机负责整体监控和数据处理,下位机则控制具体的称重、给料和搅拌等操作。通过传感器和电子秤,控制系统能够实时监测各类物料的状态,确保生产过程中的精确度和稳定性。

高品质混凝土搅拌站,助力您的工程成功!ZOOMJO 29年行业经验,值得信赖。立即联系!

影响混凝土质量的关键因素

混凝土的质量是多方面因素综合作用的结果,任何一个环节的疏忽都可能导致最终产品不合格。以下是影响混凝土质量的主要因素:

-

1. 原材料质量: 原材料是混凝土的基础,其质量直接决定了混凝土的潜在性能。水泥的强度等级、安定性、水化热等指标直接影响混凝土的强度和耐久性;骨料的级配、强度、含泥量、颗粒形状等影响混凝土的和易性、强度和耐久性;掺合料(如粉煤灰、矿渣粉)的种类、掺量和活性影响混凝土的各项性能;外加剂的种类、掺量和与水泥的适应性影响混凝土的工作性能和硬化性能;拌合用水的水质也必须符合标准,避免杂质对混凝土性能造成不利影响。因此,严格控制原材料的质量是保证混凝土质量的首要环节。

-

2. 配合比设计: 配合比是决定混凝土各种原材料用量比例的关键参数。其中,水胶比是影响混凝土强度的最主要因素之一,水胶比越小,混凝土强度越高,但过小会影响和易性;胶凝材料(水泥和掺合料)的用量影响混凝土的强度和耐久性;骨料的用量影响混凝土的和易性和经济性;外加剂的用量需要根据具体情况进行调整,以达到最佳的使用效果。科学合理的配合比设计是保证混凝土性能满足设计要求的重要保障。

-

3. 搅拌均匀性: 搅拌是将各种原材料均匀混合的过程,其均匀性直接影响混凝土性能的均匀性。搅拌机的性能(类型、搅拌叶片设计等)和搅拌时间是影响搅拌均匀性的主要因素。搅拌时间不足会导致混凝土搅拌不均匀,各部分性能差异较大;搅拌时间过长则可能导致混凝土离析,同样影响均匀性。因此,选择合适的搅拌机并控制合理的搅拌时间至关重要。

-

4. 计量精度: 各种原材料的计量精度直接影响混凝土的实际配比,从而影响混凝土的最终性能。现代化的搅拌站通常采用高精度的电子称重系统,以最大限度地减少计量误差。计量设备的定期校准和维护是保证计量精度的重要措施。

-

5. 施工工艺: 施工工艺包括混凝土的运输、浇筑、振捣和养护等环节,这些环节的质量控制对混凝土的最终性能至关重要。运输过程中应避免混凝土离析和坍落度损失;浇筑应分层进行,避免产生冷缝;振捣应充分,但避免过振;养护是保证混凝土强度正常发展的关键,应根据环境条件和混凝土类型选择合适的养护方法和养护时间。

-

6. 控制系统稳定性: 控制系统是混凝土搅拌站的“大脑”,其稳定性直接影响整个生产过程的稳定性和可靠性。稳定的控制系统可以保证混凝土生产过程的自动化和标准化,减少人为误差,提高生产效率和产品质量的一致性。

-

7. 环境因素: 环境因素如温度、湿度等也会影响混凝土的性能。例如,低温会延缓水泥的水化速度,影响早期强度发展;高温则可能导致混凝土早期脱水,产生裂缝。因此,在施工过程中需要根据环境条件采取相应的措施,如冬季施工的保温措施、夏季施工的保湿措施等。

定制您的专属混凝土搅拌站!ZOOMJO专业工程师团队为您服务。立即沟通!

关于我们

ZOOMJO是中国领先的混凝土搅拌站及破碎设备制造商,拥有29年丰富的行业经验,致力于为全球客户提供高品质、高性能的解决方案。我们专注于混凝土搅拌领域,产品线涵盖多种类型,包括:

-

固定式混凝土搅拌站: 适用于大型工程项目,具有生产效率高、稳定性好等特点。

-

移动式混凝土搅拌站: 灵活性强,便于搬迁和快速安装,适用于工期短、场地不固定的项目。

-

无基础混凝土搅拌站: 安装简便,无需复杂的场地基础建设,降低了项目前期投入。

-

干式混凝土搅拌站: 将骨料、水泥等干料混合后运输至施工现场加水搅拌,适用于对混凝土坍落度要求不高的项目。

-

湿式混凝土搅拌站(中央搅拌站): 将所有物料(包括水)在搅拌站内混合,直接生产出成品混凝土,质量控制更精准。

-

预拌混凝土搅拌站: 专注于预拌混凝土的生产和供应,可满足大规模、连续性的混凝土需求。

我们可根据客户的特定需求提供定制化的混凝土搅拌站解决方案,涵盖从小型到大型的各种规格,以满足不同规模和类型的工程项目。

除了混凝土搅拌站,ZOOMJO还拥有强大的破碎设备制造能力,提供各种类型的破碎机以及完整的砂石破碎生产线,为骨料生产提供一站式解决方案。

如果您需要混凝土搅拌站,请随时与我们联系。我们将竭诚为您提供从方案设计、设备制造、安装调试到售后服务的全方位、一站式解决方案,助力您的项目成功!

English

English  Español

Español  简体中文

简体中文  Pусский

Pусский  українська

українська