混凝土搅拌站工艺

混凝土配料站是生产混凝土的关键设施,通过精确配比水泥、骨料、水和外加剂等原料,制造出满足工程需求的混凝土。该站点的工艺流程涵盖了原料的计量、输送、搅拌直至出料的全过程,严格保障了混凝土的品质与均一性。接下来,让我们深入探讨混凝土搅拌站的详细工作流程。

混凝土搅拌站工艺流程解析

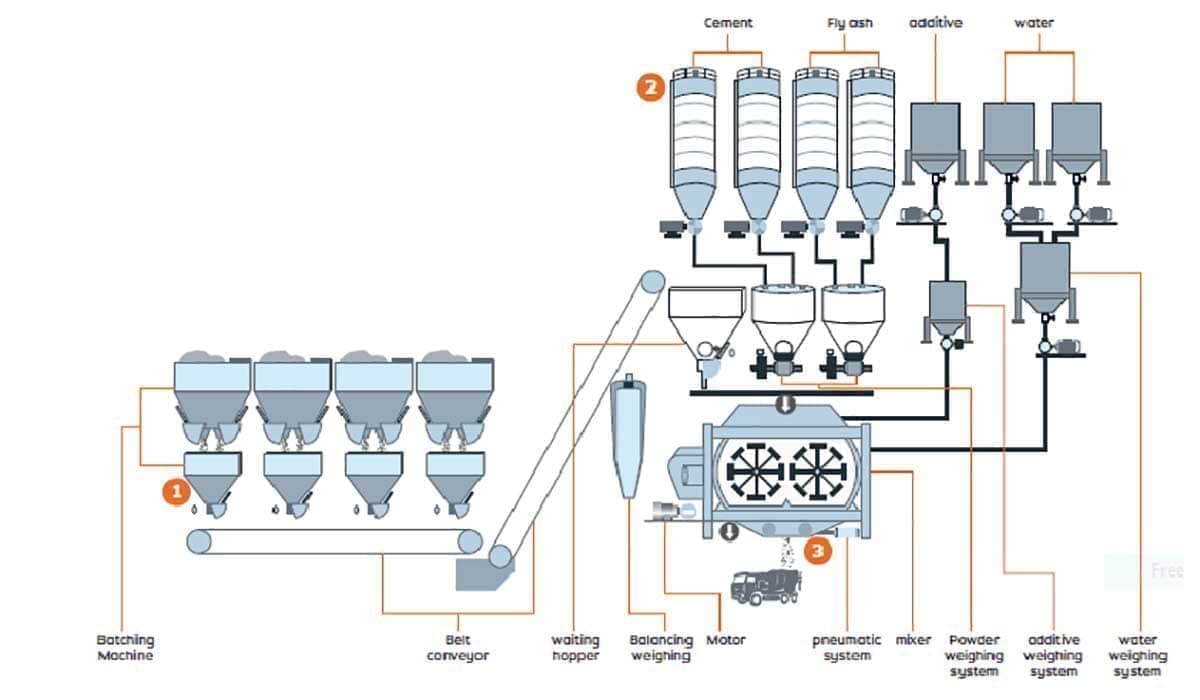

混凝土搅拌站的流程可分为以下几个步骤:

原材料计量

混凝土的主要原材料包括水泥、水、骨料(如砂石)以及外加剂等。在生产过程中,这些原材料需要按照预先设定的配比进行精确计量。

1. 骨料计量:骨料按粒径大小分别存放在不同的仓库中,通过装载机装入骨料计量系统。骨料计量系统采用累计式或个别式计量,确保每种骨料的用量精准。

2. 水泥计量:水泥通过螺旋输送机输送至计量仓,在计量仓中完成重量计量。

3. 水和外加剂计量:水和外加剂通过泵输送至各自的计量装置,完成重量计量后再一同注入搅拌机。

原材料输送

不同的原材料采用不同的输送方式:

- 骨料通过带式输送机或斗式提升机输送至搅拌机上方

- 水泥通过螺旋输送机输送

- 水和外加剂通过泵输送

搅拌环节

当所有原材料到位后,搅拌机开始搅拌工作。搅拌机内的双轴叶片将原材料充分搅拌均匀,约60-70秒后,一批新鲜混凝土就制备完成。混凝土配料站常用的搅拌机类型包括双轴搅拌机、立轴行星式搅拌机、单轴搅拌机、强制式搅拌机和卧轴搅拌机等。

混凝土出料

搅拌完成后,搅拌机底部的卸料门打开,混凝土通过卸料斗或泵车输送至施工现场。

自动化控制系统

现代化的混凝土搅拌站配备了智能控制系统,可实现全流程自动化操作。操作人员只需在人机界面输入所需混凝土配合比参数,控制系统就能自动完成从原材料计量到搅拌出料的全过程。

该系统包括工业计算机、可编程逻辑控制器(PLC)、传感器等。计算机根据预设参数计算各原材料的目标重量,PLC控制各计量系统的开停,实时监测重量数据并与目标值比对,当达到设定值时自动关闭计量系统。同时,PLC还控制搅拌机的运转。整个过程中,各环节的实时数据都被监控并记录,以确保产品质量。

通过自动化控制,混凝土搅拌站的工艺流程实现了高效、精准、一致性生产,为建筑工程提供优质的混凝土产品。

混凝土搅拌站的优势:

高效生产: 搅拌站能够一次性处理大量材料,生产效率高,满足大型建筑项目的需求。

精准配比: 计量系统精确,能够确保混凝土配比的准确性,提高混凝土的质量。

智能控制: 控制系统能够实现生产过程的自动化控制,操作简单,降低人工成本。

节能环保: 搅拌站采用先进的设备和技术,能够降低能耗,减少污染。

混凝土配料站制造商推荐

ZOOMJO自1995年成立以来,凭借深厚的行业经验,已成为混凝土搅拌站领域的专业制造商。ZOOMJO提供包括固定式、无基础式、移动式和便携式在内的多种搅拌设备,满足各类建筑项目的需求。ZOOMJO的产品设计采用高质量材料,确保部件耐用性,并符合CE标准,以高效、稳定且易于维护著称。

ZOOMJO还提供全面的技术支持和备件服务,保障客户使用无忧。无论您面对的是大型工程还是小型项目,ZOOMJO都能为您量身定制解决方案,确保设备的高效稳定运行。如果你有混凝土配料站的需求,请联系ZOOMJO获取更多关于配料站的信息。

English

English  Español

Español  简体中文

简体中文  Pусский

Pусский  українська

українська